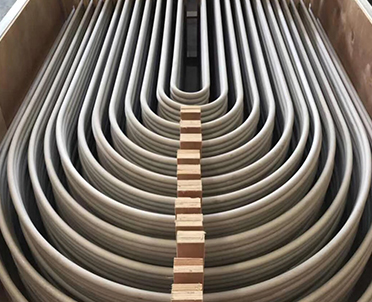

不銹鋼U型管的安裝怎樣確保無誤呢?

時間:09/10/2025 06:55:55不銹鋼U型管的安裝應該遵循嚴謹的工藝流程和規范要求。

首先,材料準備階段,應根據設計尺寸使用專用電動切管機進行劃線切割,切口須保持垂直,3mm以上管件需開60-80度坡口以保障機械強度。切割完成后需徹底去除管端毛刺并清潔管內污物,避免殘留物破壞鈍化膜導致腐蝕。對于需要焊接的管段,待焊部位應清理油脂雜物后進行對稱點焊6-8處定位,確保管件軸線無偏移且對接縫隙不大于2mm。

焊接環節是安裝質量的關鍵控制點,應采用氬弧焊工藝并配合高等級焊絲材料,焊接時管內壁需充氬氣保護以防止氧化。焊后需對焊縫回火色進行機械拋光或酸洗鈍化處理,恢復其耐腐蝕性能。特別需要注意的是,不銹鋼管不得與碳鋼支架直接接觸,必須使用不含氯離子的絕緣墊片隔離,穿墻部位應加裝鋼套管并填充絕緣物。法蘭連接時需嚴格控制水平度偏差不超過1mm/m,采用分段對稱跳焊方式防止變形,每段焊長控制在100-200mm為宜。

安裝過程中須預留熱膨脹空間,U型管兩端不宜完全固定死,建議采用彈簧支架或保留伸縮余量以應對溫度變化。密封材料應選用耐腐蝕墊片,普通橡膠墊片可能因介質腐蝕導致泄漏。對于特殊工況如制藥或食品行業,還需對管道內壁進行電化學拋光處理,確保表面粗糙度Ra≤0.8μm以滿足衛生要求。

安裝完成后需進行系統性驗收,包括1.5倍工作壓力的水壓試驗,保壓30分鐘無滲漏為合格。使用超聲波檢測儀檢查焊縫質量,排除裂紋或氣孔等缺陷。水平段標高偏差應控制在±10mm范圍內,法蘭面水平度需復測確認。長期使用中建議每6個月清洗管道內壁,清除微生物膜及雜質,保持系統清潔度。通過以上全流程控制,可確保不銹鋼U型管安裝質量和使用壽命。

上一篇:

沒有了

下一篇:

中國人民抗日戰爭暨世界反法西斯戰爭勝利80周年